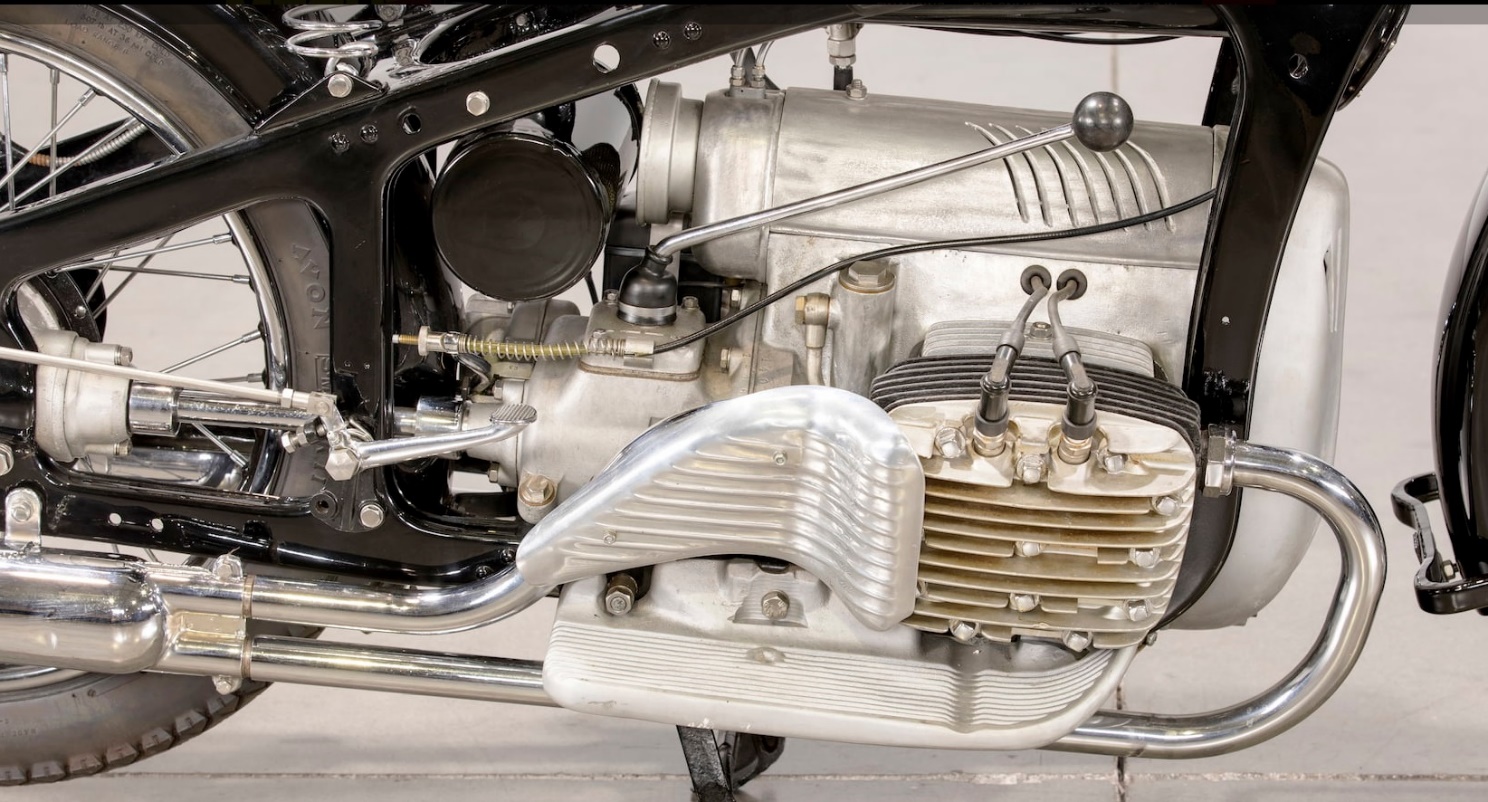

Prezentacja procesu wykonania repliki obudowy gaźnika zabytkowego motocykla Zundapp K 800.

Założenia projektowe

1. Wykonanie modelu 3D na podstawie skanu detalu z wykorzystaniem NextEngine 3D Laser Scanner

2. Przygotowanie modelu odlewniczego oraz rdzennicy uwzględniającego naddatki materiału na późniejszą obróbkę oraz metodę odlewniczą i skurcz materiału docelowego

3. Wykonanie rzeczywistego modelu odlewniczego oraz rdzennicy

4. Prace wykańczające modelarskie poprawiające jakość powierzchni

5. Podsumowanie projektu.

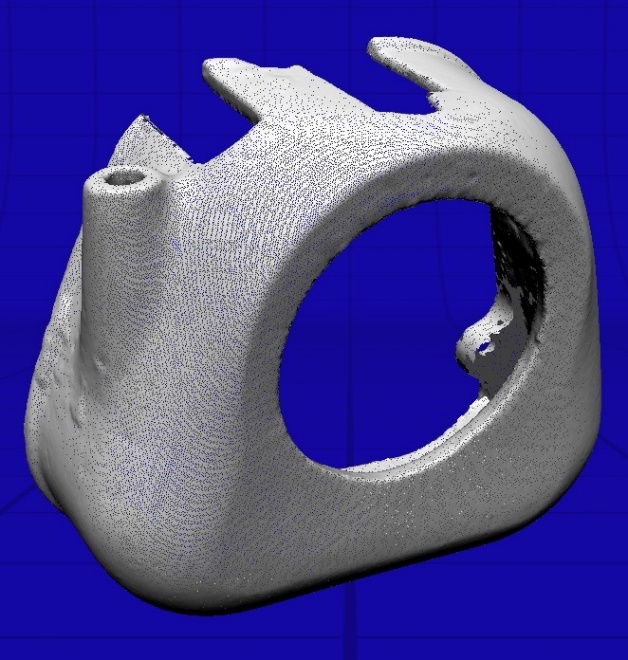

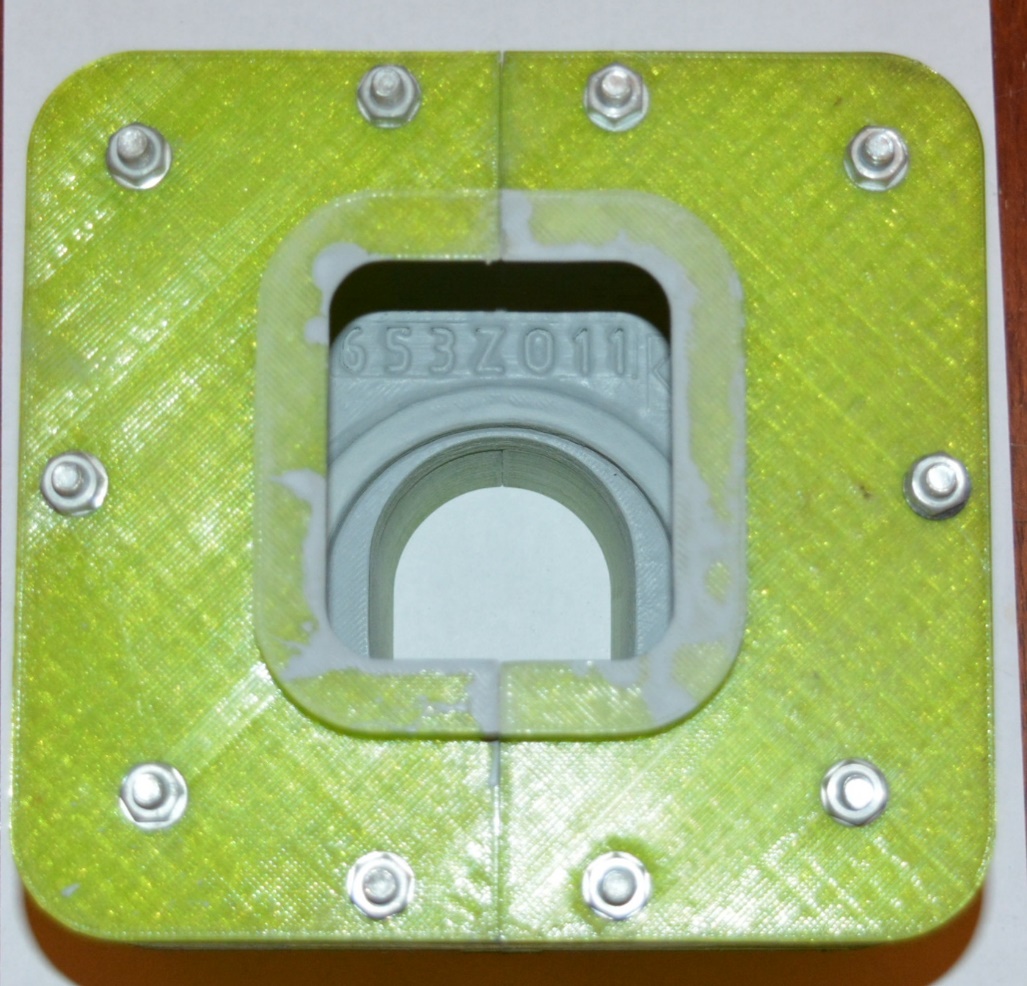

Oryginalna obudowa gaźnika

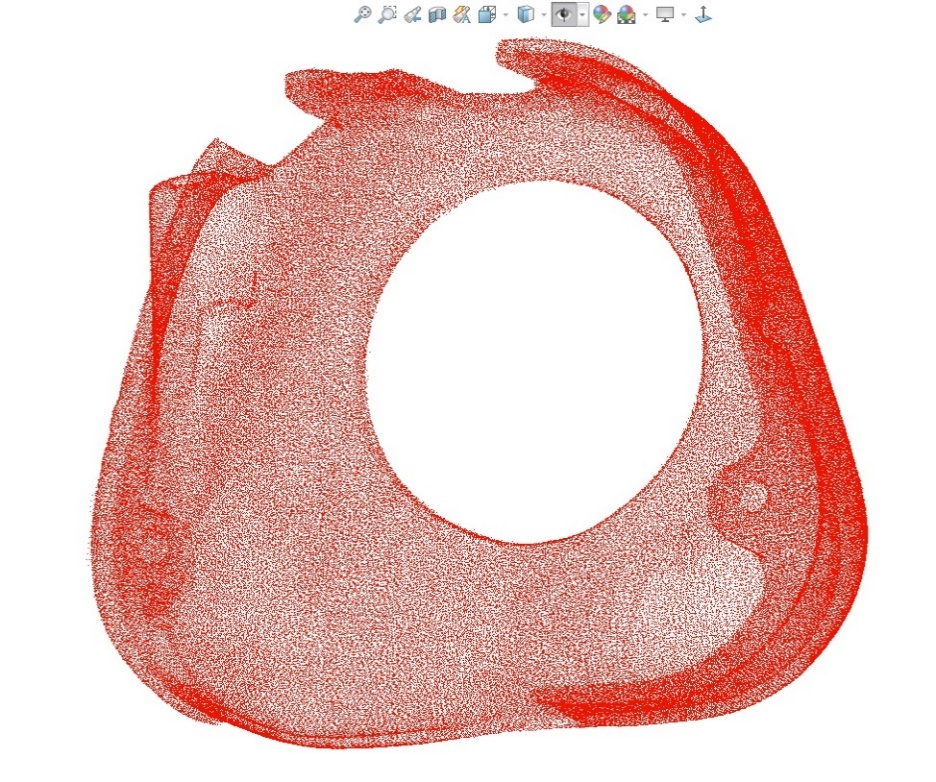

Skan detalu

Skan wczytany do środowiska SOLIDWORKS

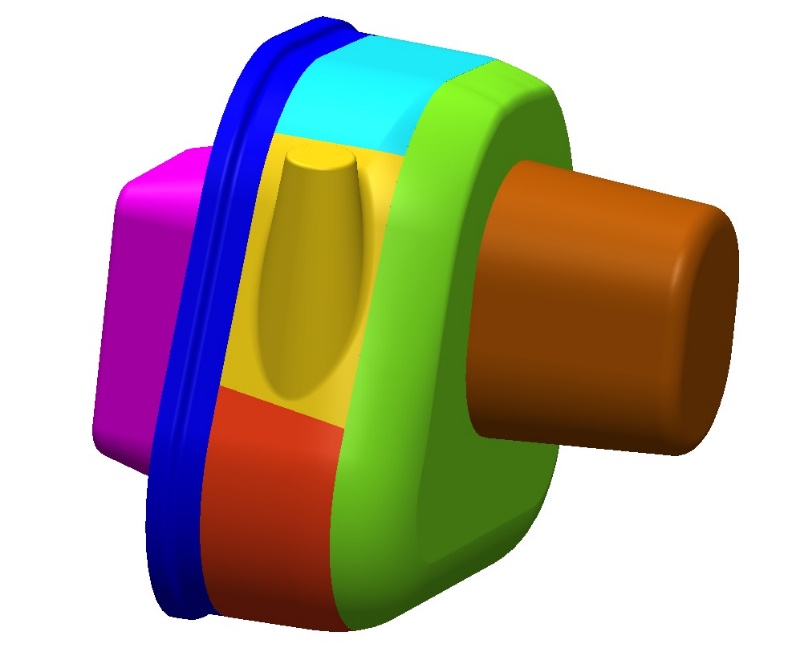

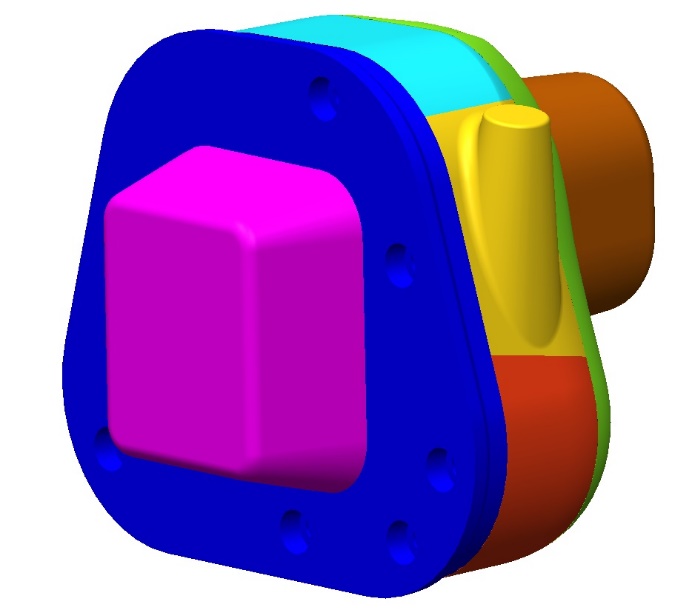

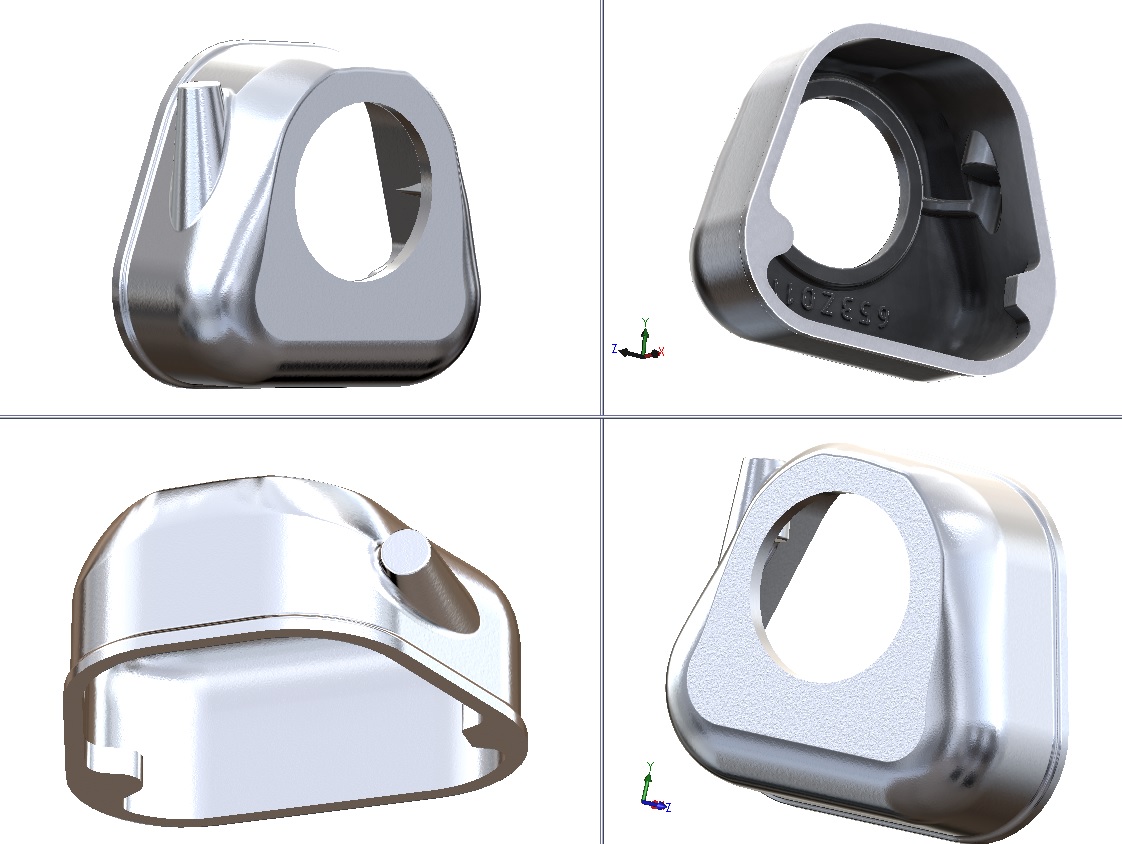

Widok podzielonego modelu odlewniczego

Widok modelu w SOLIDWORKS uwzględniającego naddatki obróbcze i skurcz aluminium

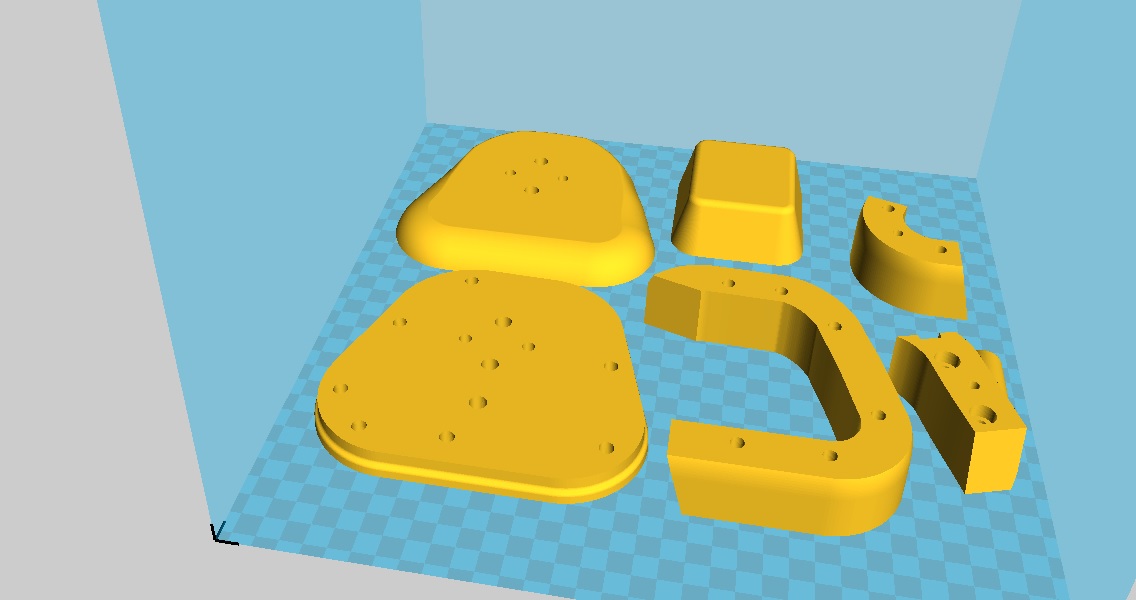

Widok modelu w oprogramowaniu CURA pokazujący podział modelu przygotowanego do wydruku 3D

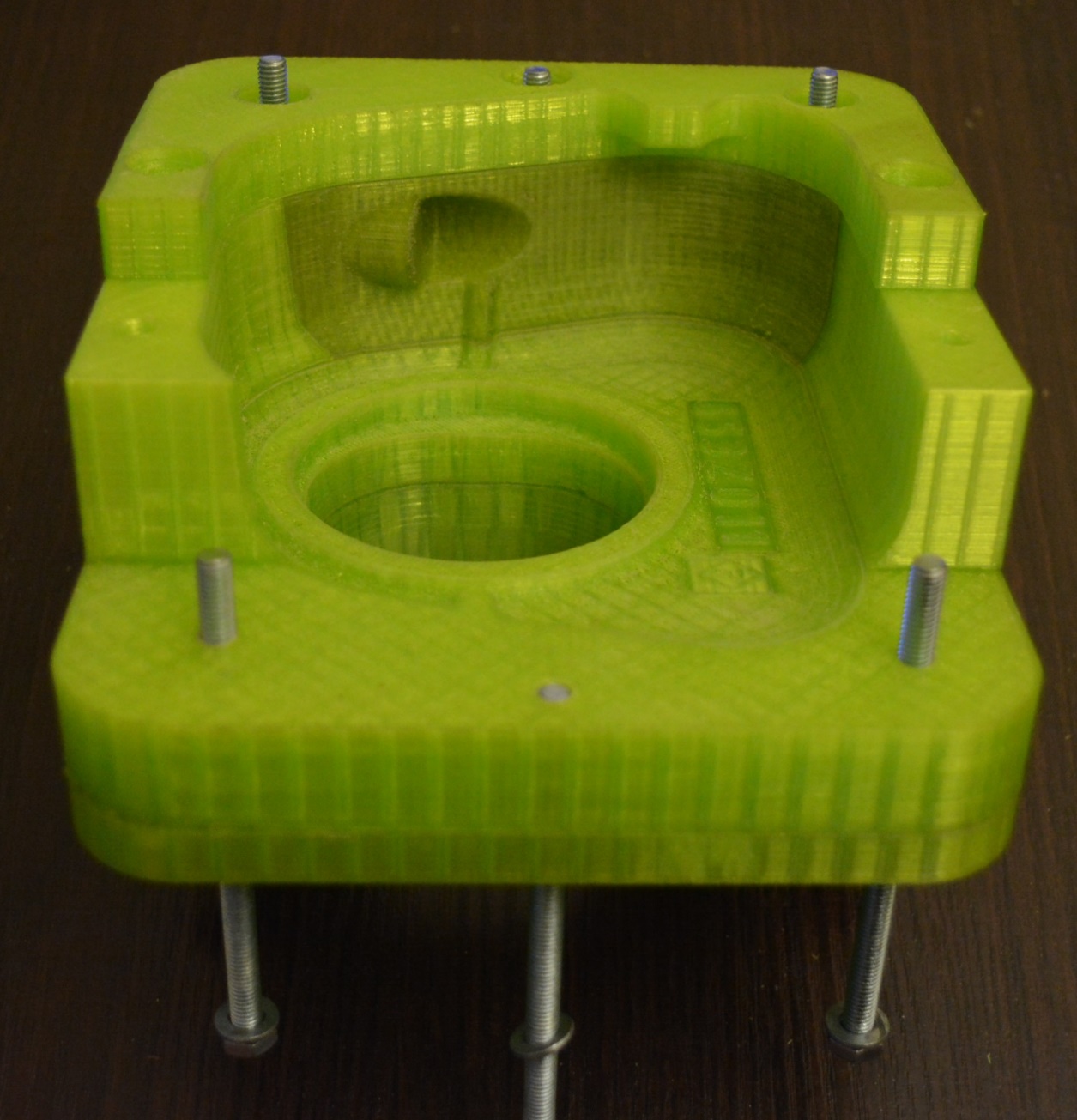

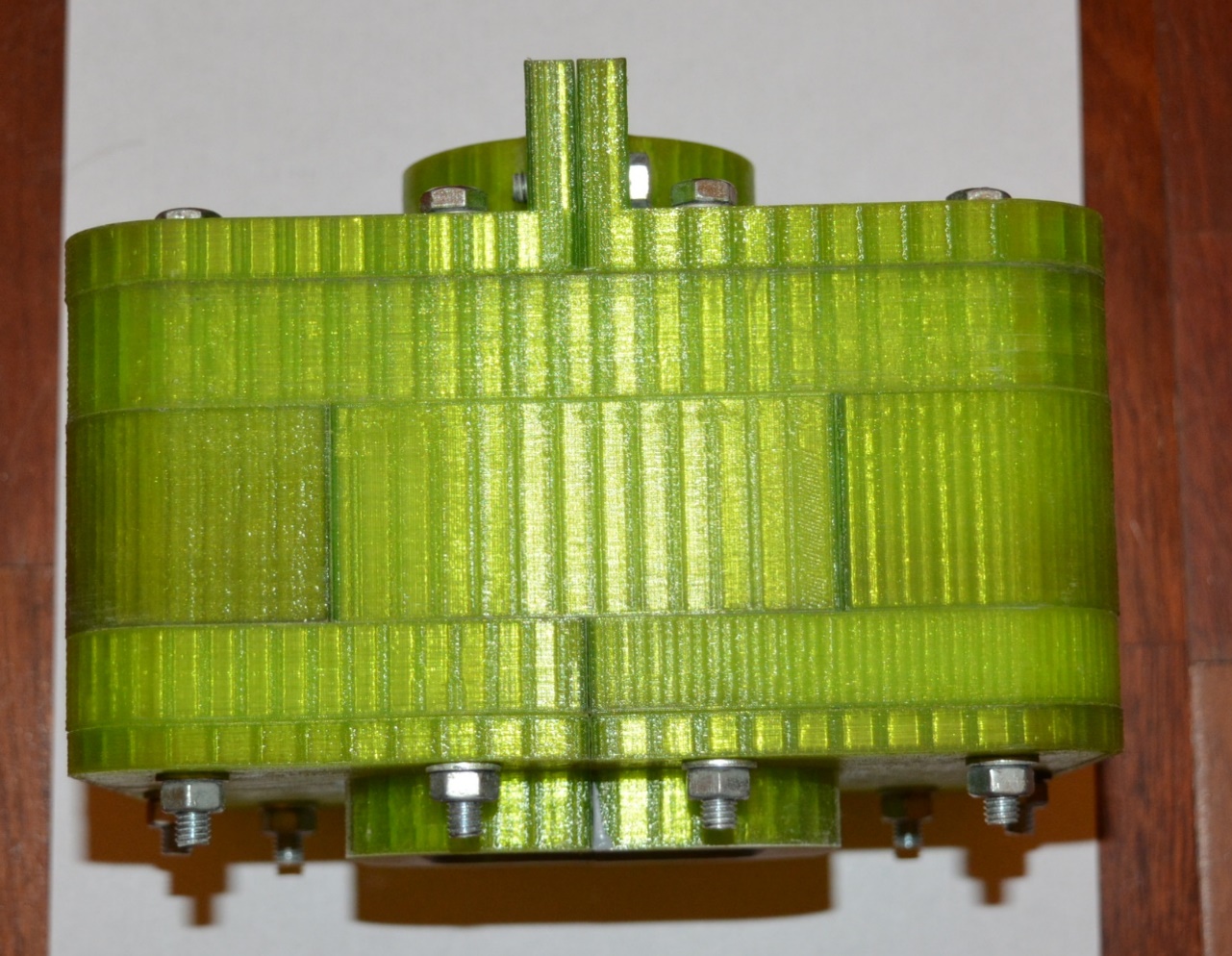

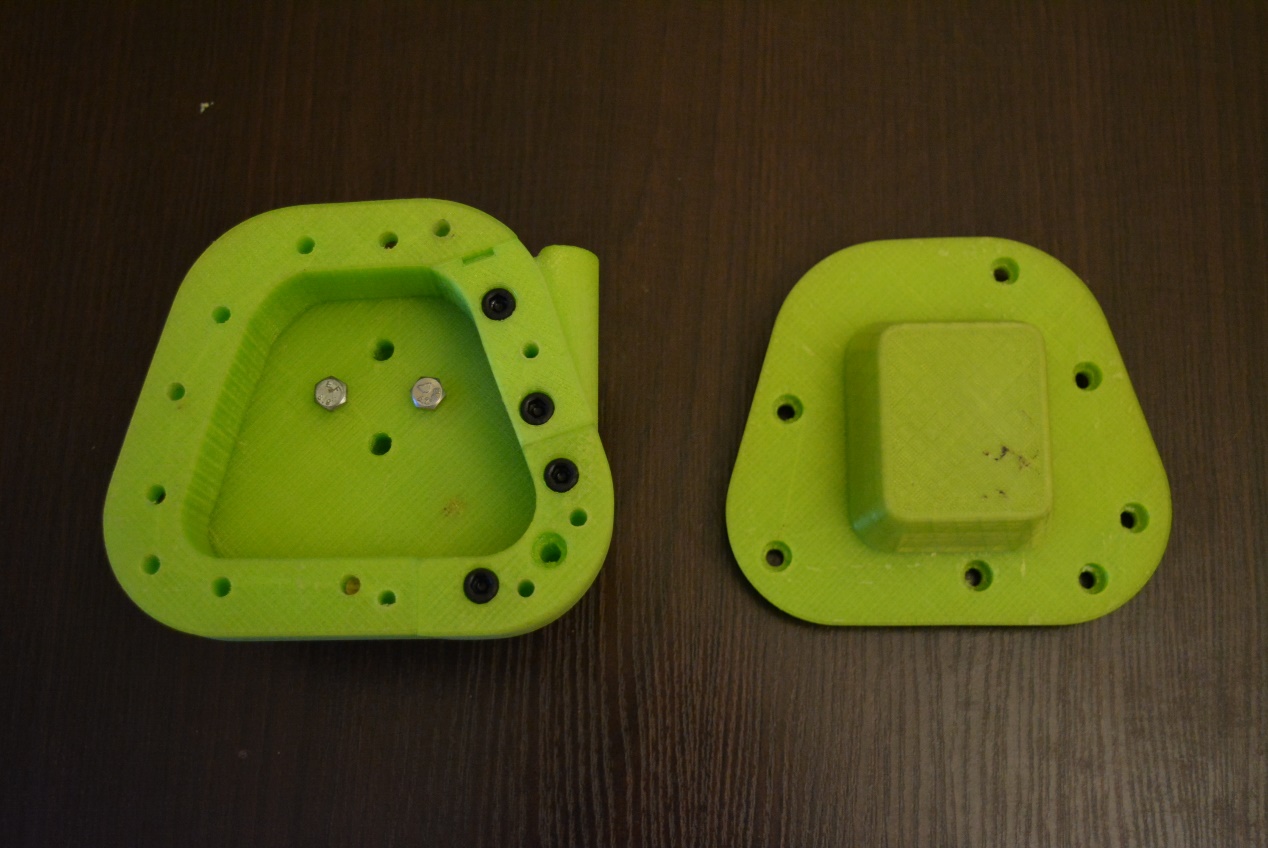

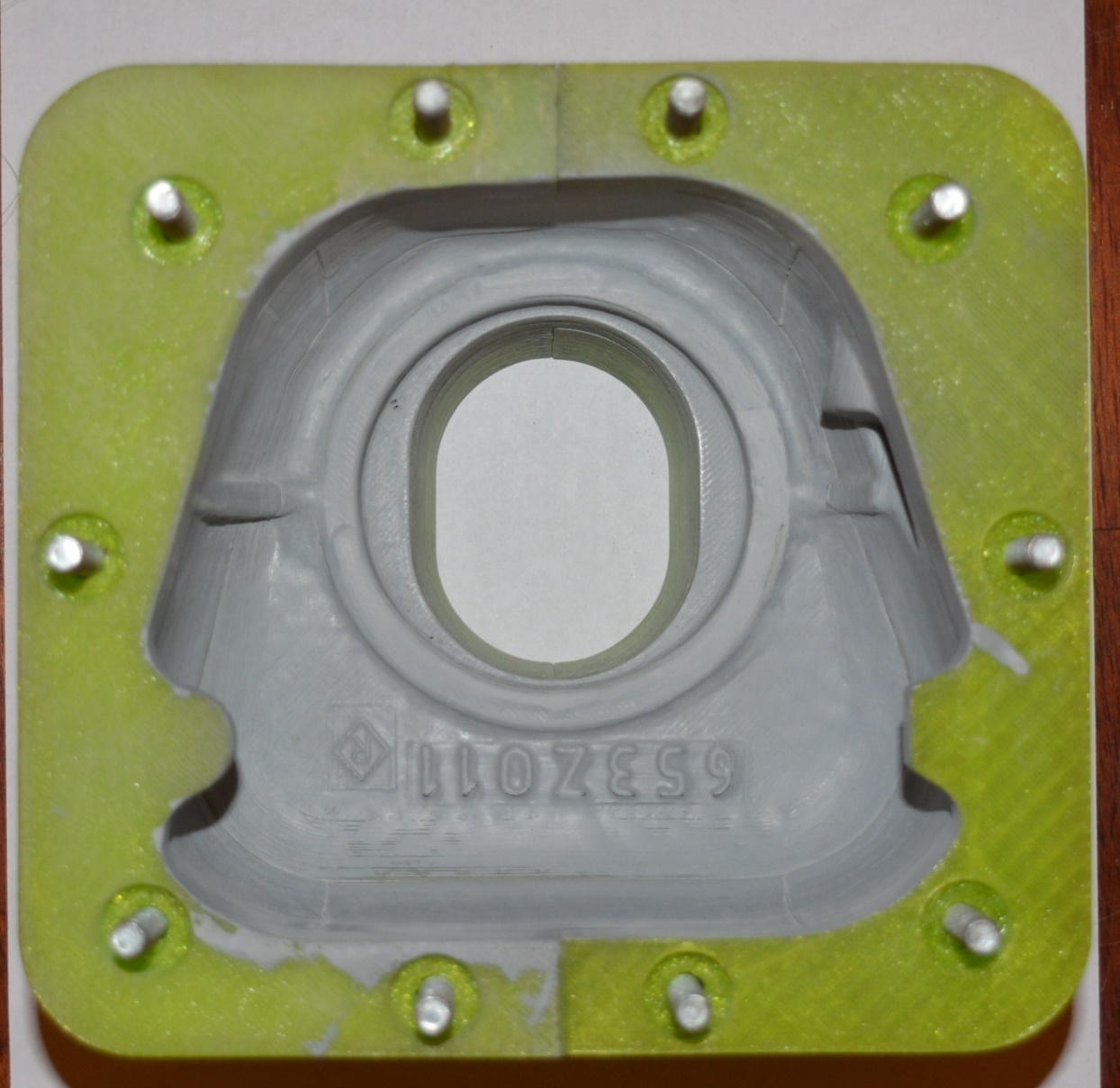

: Widok wydrukowanych elementów składowych modelu odlewniczego

Wydruk gotowego modelu pozbawionego platformy podporowej

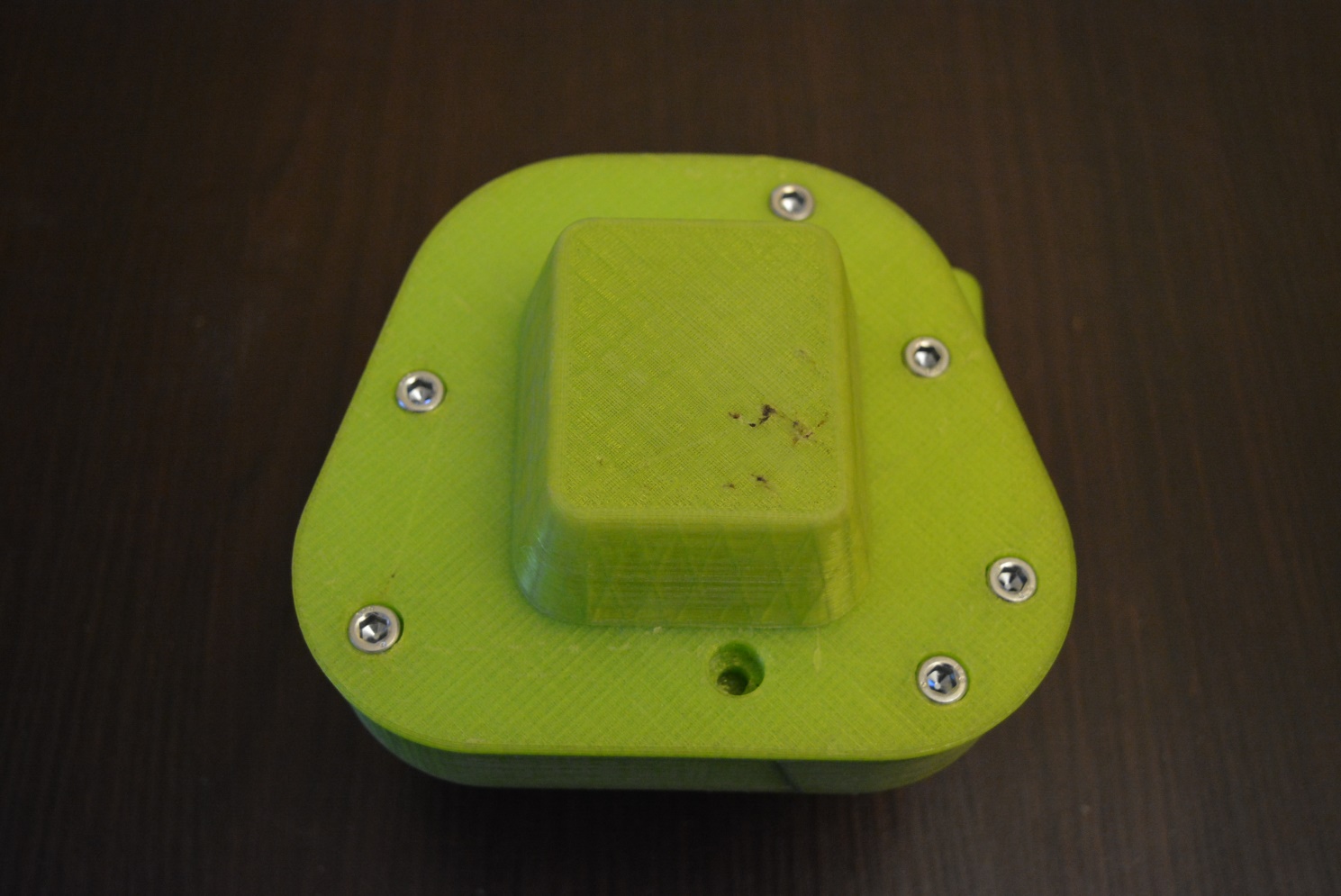

Sposób montażu modelu odlewniczego

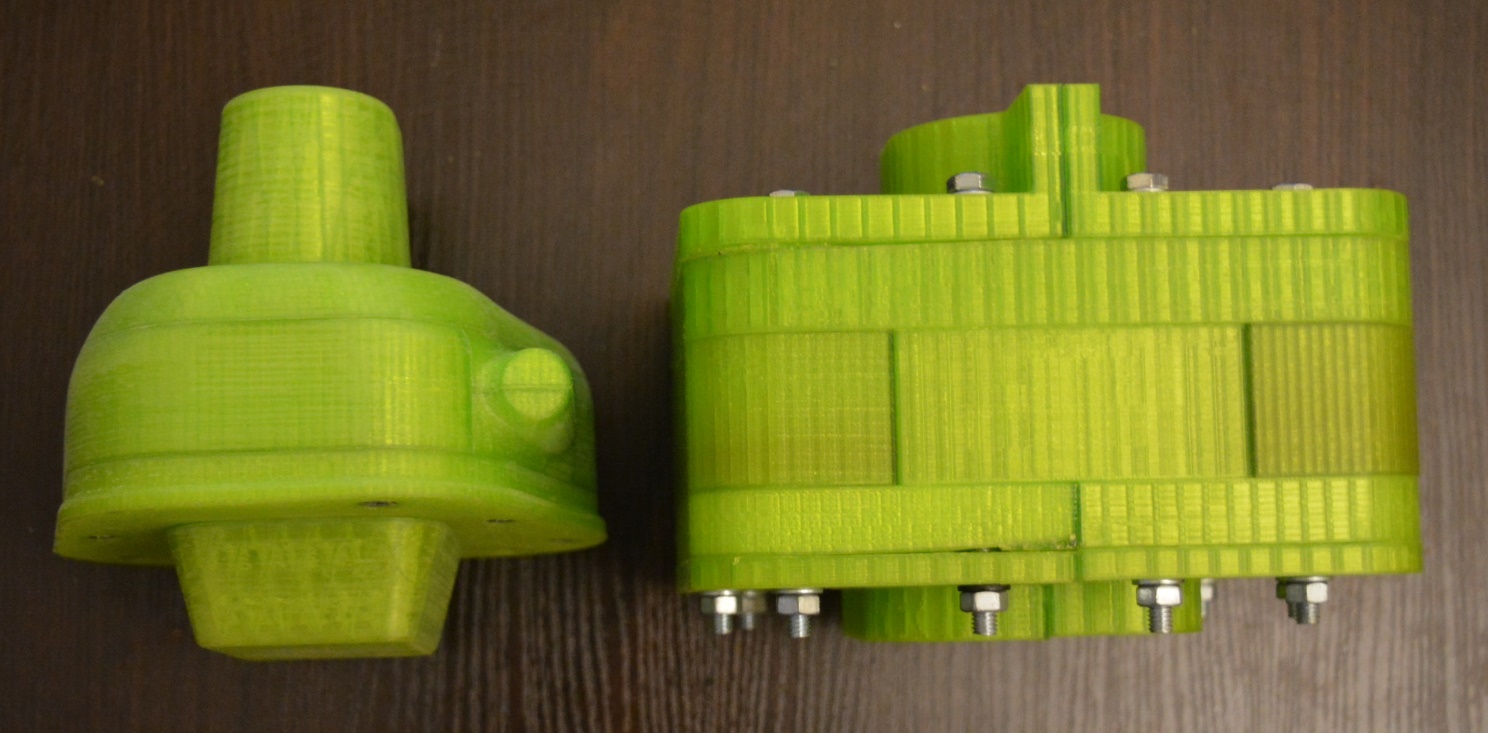

Zestawienie wydrukowanych elementów skręconych ze sobą

Obrobiony modelarsko gotowy detal – prawa strona

Obrobiony modelarsko gotowy detal – lewa strona z widocznymi elementami, które można zdemontować w celu ułatwienia wyjęcia modelu odlewniczego z formy

Model rdzennicy w stanie rozstrzelonym podział ułatwia wyjecie rdzenia piaskowego z formy rdzeniowej

Wydruki części składowych rdzennicy – prawa strona

Wydruki części składowych rdzennicy – lewa strona

Zestawienie modelu odlewniczego wraz z rdzennicą

Pomalowana i obrobiona modelarsko rdzennica

Zamontowany element na motocyklu

PODSUMOWANIE:

Największą trudnością w wykonaniu obudowy gaźnika motocykla Zundapp K800 była niejednoznaczna płaszczyzna podziału modelu odlewniczego jak również rdzennicy. Kształt modelu wymusił podział widoczny na wcześniejszych zdjęciach. Model został wykonany z materiału PET G, a następnie wyszlifowany i pomalowany podkładem epoksydowym. W modelu odlewniczym zostały zaślepione wycięcia pod linkę gazu i wąż paliwowy, ułatwi to proces formowania. Na elemencie widoczne napisy zostały wydrukowane osobno i wklejone do rdzennicy, gdyż przy takim ustawieniu napisu wyszedłby niedokładnie. Model odlewniczy oraz rdzennica była drukowana z warstwą 0,2 mm, napis w celu poprawy dokładności miał warstwę 0,1 mm. Wszystkie elementy drukowały się około 100 godzin z prędkością 40mm/s. Zużyłem około 1,6 kg materiału PET G.