Prezentacja procesu wykonania repliki tłoczonych wsporników błotnika motocykla BSA.

Kroki projektowe:

1. Wykonanie modelu 3D na podstawie skanu detalu z wykorzystaniem EviXscan 3D Suite oraz skanera Heavy Duty Quadro.

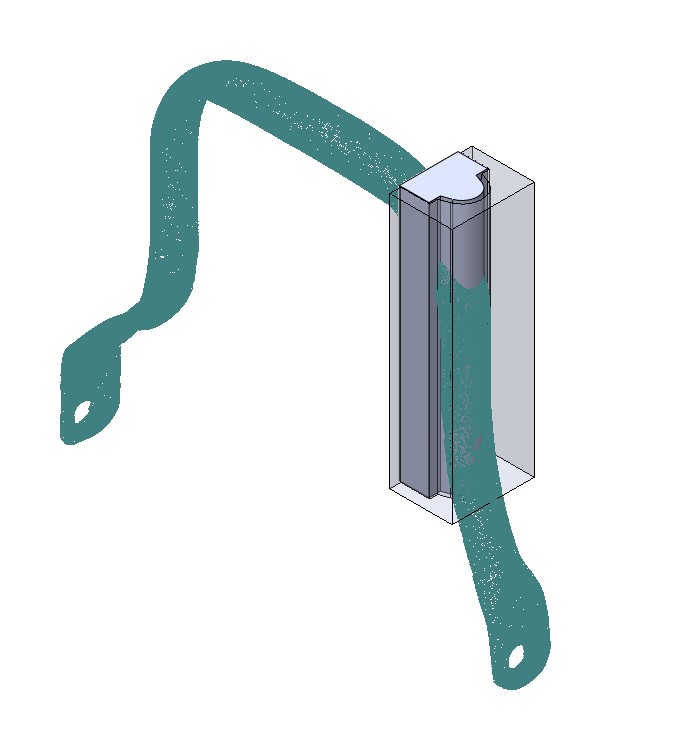

2. Wykonanie modelu CAD stempli i matryc w oprogramowaniu SOLIDWORKS.

3. Wydruk 3D stempli i matryc.

4. Tłoczenie i dopasowanie wsporników do ramy i błotnika.

5. Podsumowanie projektu.

Zniszczony oryginalny wspornik podczas procesu skanowania 3D.

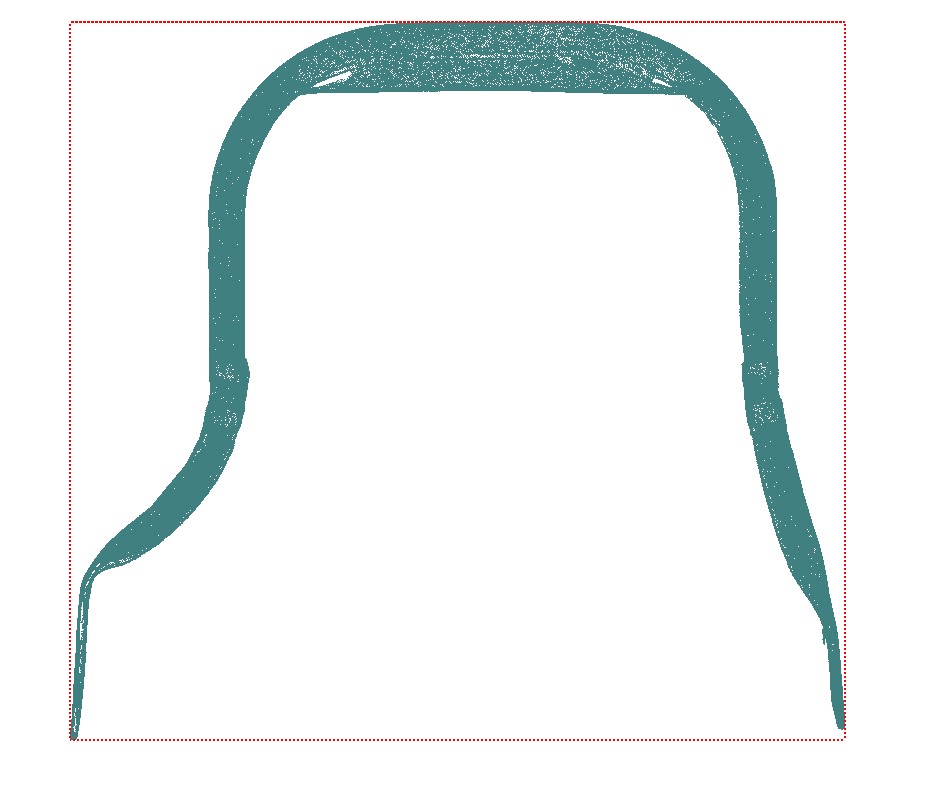

Skan elementu w oprogramowaniu EviXscan 3D Suite.

Chmura punktów wczytana do SOLIDWORKS.

Skan wczytany do środowiska SOLIDWORKS.

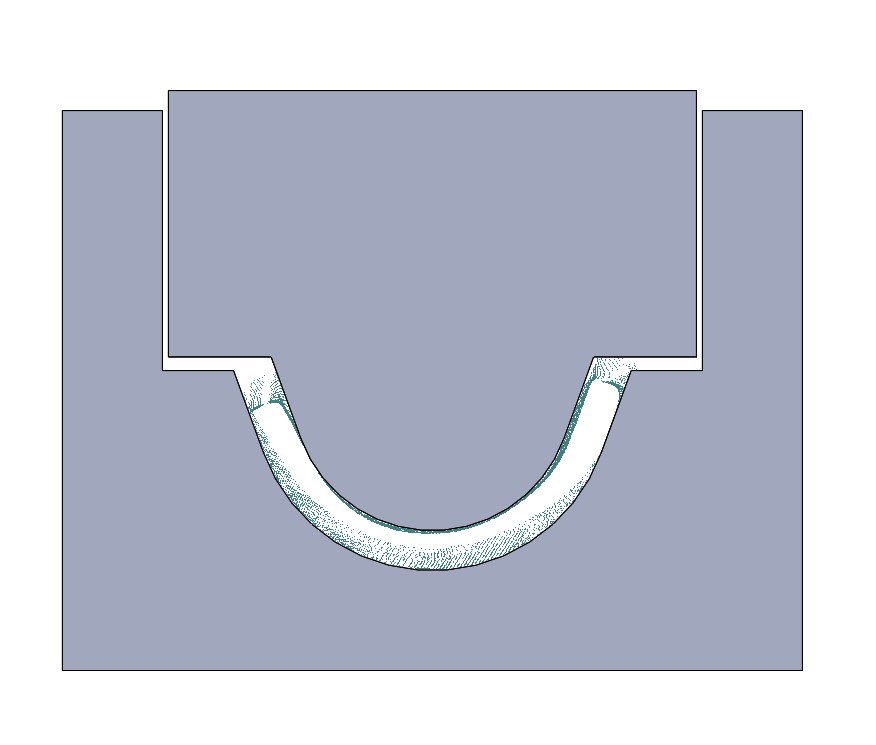

Zaprojektowanie stempla i matrycy na bazie wyznaczonego profilu z oryginalnego wspornika.

Model CAD głowicy uwzględniający naddatki obróbcze i skurcz odlewniczy.

Symulacja druku 3D modelu odlewniczego.

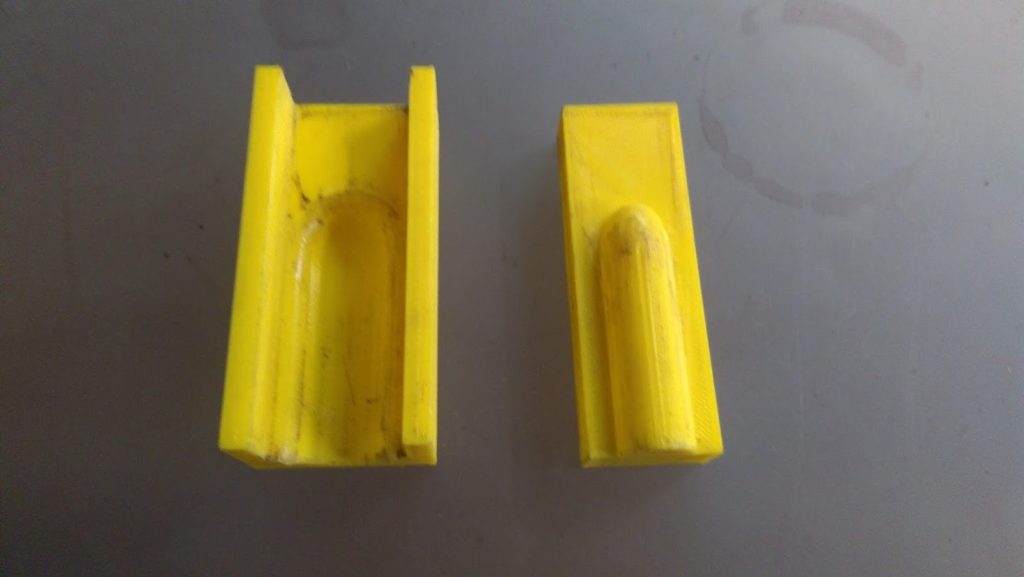

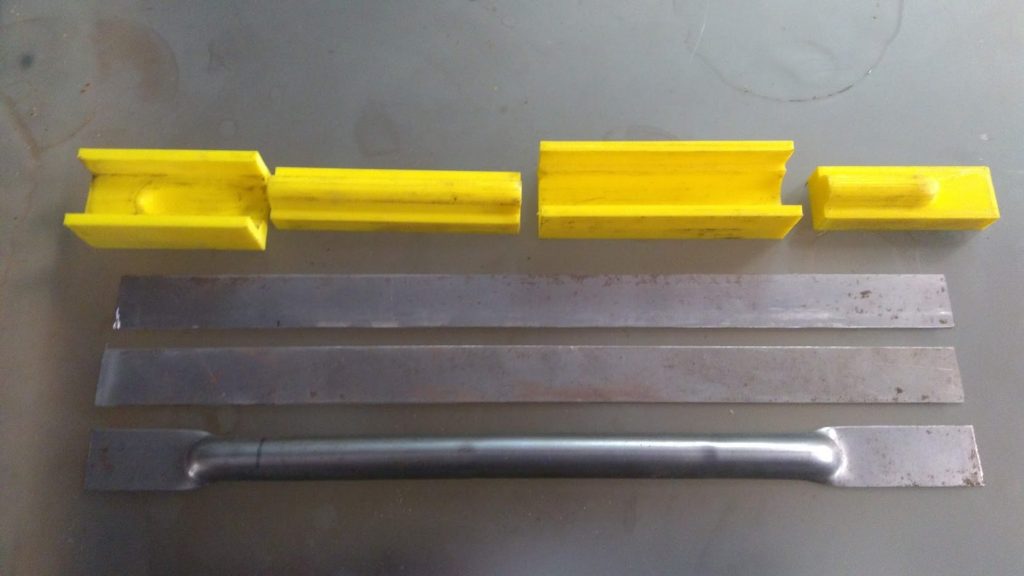

Wydruk 3D narzędzi służących do wykonania tłoczenia.

Widok wspornika wykonanego przy użyciu narzędzi powstałych za pomocą druku 3D.

PODSUMOWANIE:

Wykonując replikę wsporników wykorzystałem druk 3D w procesie tłoczenia. Blacha na wsporniki miała grubość 2 mm. Materiał wybrany przeze mnie do wykonania stempli to PLA – wykazuje on dużą twardość, która wystarczyła do wykonania wyżej wspomnianych wsporników. Wydruki miały wypełnienie 90% i 1,2 mm grubości ścianki. Do tłoczenia zostało wykorzystane imadło maszynowe, które w zupełności wystarczyło do wykonania tego typu elementów.